【编者按】

为进一步贯彻落实习近平总书记考察调研宝武重要讲话精神,宝武2022年一季度工作例会上提出关于“三降两增”的总体工作要求(“三降两增”即增产增收降本、经济采购降本、节能降耗降本,卓越精品增效、联合并购和专业化整合增效)。集团公司要求各单位,要全力以赴,常态化、体系化推进“三降两增”,全面对标找差,持续提升效率效益,建立宝武长期持久的竞争优势,加快推动企业高质量发展。

为营造干事创业氛围,掀起降本增效热潮,我们开辟“全力推进‘三降两增’持续提升效率效益”专栏,宣传各单位在“三降两增”方面的努力和探索。

宝钢股份

“最强大脑”打造极致效率

宝钢股份制造管理部在公司的统一部署下,全面落实“稳字当头、稳中有进”的经营总方针,聚焦宝武“三降两增”要求,积极践行“生产经营策划者”,以“成本是设计出来的”为主线,组织产品设计技术人员深入研讨,落实到产品与工艺设计中,践行产品经营活动,打造极致运行效率,努力提升制造能力。

快速行动,践行产品经营

制造管理部产品设计团队协同研发、营销、生产、采购等部门,精打细算,关口前移,从最优路径、最高效率、最佳质量审视产品技术经济指标,建立产品经营管理机制,通过工艺设计优化、路径流程简化开展践行产品经营活动,实现多种技术经济指标的显著突破。6月份,52个钢种技术经济指标得到有效改善,改善率75%。

打通堵点,追求极致效率

制造管理部质量团队协同炼钢、热轧、研发等部门,通过敏感钢种全流程热试方案策划、一贯制工艺替代、炉次和板坯系统判定规则优化、无委托板坯充当系统优化、炼钢计划天天读等措施,实现设计下线、工艺下线、炼钢异常下线和物流下线全面改善,6月份首次实现板坯热送率“破七进八”,创历史新高。

工序协同,提升制造能力

产品设计和工序质量技术人员组成虚拟团队,从产品品种和工序维度梳理明确制造难点,协同炼钢、热轧、冷轧工序明确责任体系,制定改进目标的同时建立管理标准、细化管控手段,持续跟踪各工序过程与结果指标变化趋势。6月份炼钢工序钢质、热轧工序表面质量控制、冷轧工序轧制稳定性均实现了显著改善,冷轧超高强钢现货率达历史新低,全流程成材率创历史新高。

宝钢股份制造管理部将进一步聚焦产品经营持续优化、极致热送效率和品种钢制造能力持续提升等方面深入开展工作,发挥“最强大脑”功能,不断提升宝钢股份产品核心竞争力。

宝钢包装

多措并举“稳增长”

“主材减薄与辅材减量”“规模引领与极致效率”“绿色低碳与危废减量”“产品创新与柔性制造”……为更好贯彻落实宝武“三降两增”的决策部署和总体工作要求,今年以来,宝钢包装一体推进、协同联动,牢固树立“一切费用皆可降,一切成本皆可减”的意识,聚焦公司战略规划,统筹全面推进,大力推动生产经营提质增效,公司产销量始终处于国内同行前列。

一切费用皆可降 一切成本皆可减

为降低生产制造成本,宝钢包装围绕着“主材减薄”“辅材减量”等方面全力以赴推进“三降两增”工作。鉴于金属材料成本在易拉罐生产制造的变动成本中的高占比,为进一步有效降低原材料成本,宝钢包装国内外两片罐业务重点针对两种主流罐型推动罐身减薄。同时,宝钢包装通过推动差异化罐型的专业模架改造,力争实现单罐重量减重20%的目标。

在辅材减量方面,宝钢包装印铁业务围绕降低外涂膜重、木托盘成品包材使用量,多措并举推进原材料使用的降本增效。

在不遗余力降低生产制造成本的基础上,宝钢包装突出创新创效工作,在工艺技术创新、管理创新上下功夫,提升企业综合竞争力。例如,对于产品创新和柔性制造,宝钢包装紧盯市场消费趋势与新兴需求,实施“差异化精品”策略,大力推进新罐型开发应用、拓展个性化柔性制造业务;开发大罐系列,推进啤酒桶项目、842/783覆膜铁罐等项目,不断丰富精品产品品类,提升产品附加值;个性化定制服务方面,积极在传统制造模式之外深入探索有效对接需求的柔性制造模式,通过柔性供应解决方案,让定制更方便、让创意更易实现,解决品牌客户小批量高速迭代的痛点,力争实现柔性生产线增产目标。同时,有序推进哈尔滨数码打印罐项目的落地,满足东北地区两片罐市场增量和未来个性化定制服务的需求。

既要干好当下又要着眼长远

为加快推动企业高质量发展,宝钢包装明确,既要干好当下,又要着眼长远。为加快“一总部多基地”建设,今年以来,宝钢包装积极推动安徽宝钢制罐、贵州宝钢制罐两个新建生产基地项目建设和安徽宝钢制罐、佛山宝钢制罐产能扩容项目齐头并进,扩大并优化国内两片罐产能。主动探寻市场机会,持续保持业务发展“加速度”,将规模效应转化为企业竞争力。

宝钢包装发挥内部技术资源整合优势,通过工序管理技术专家对生产基地存在的产量瓶颈开展技术攻关;各生产基地通过实施精益管理、运营改善、技改项目等方式持续提升生产效率;推进数智化运营与智能工厂建设,积极打造两片罐“标杆工厂”,提升数字化赋能和制造管理体系能力,增强核心竞争力。

在组织变革以及深化管控方面,宝钢包装持续推进组织变革,动态优化业务界面,深入挖掘协同价值、提升组织效率。深入推进职能专业化整合,通过数字赋能细化一体化管理“颗粒度”,进一步深化物流采购一体化管理,促进供应链效率提升;充分发挥宝钢包装的企业品牌、信用和“一总部多基地”的优势,促进大区之间、基地之间的营销协同、订单协同,实现效率最优化与价值最大化。

立足长远 积聚发展动力

宝钢包装强调,“三降两增”是一项长远的工作,要让后人好乘凉,追求长期的投入产出比,如环保、绿色低碳、智慧制造等方面的投入。

在绿色低碳方面,宝钢包装进一步加强能源精细化管理,将节能减排、低碳发展与生产制造全过程紧密结合,认真总结先行推进的河南宝钢制罐、越南宝钢制罐厂房和仓库屋顶太阳能光伏发电项目建设、运行情况,进一步在佛山宝钢制罐等具备良好日照条件的生产基地推广光伏发电的应用,优化能源结构,减少外购电力产生的二氧化碳排放,促进企业绿色低碳发展。

同时,宝钢包装在各生产基地针对高耗电、高损失、高成本的空压机实施高低压改造,实现设备的“专气专供”,从设备端源头实现空压机能耗改善;推广污泥干化装置在上海宝翼制罐等五个生产基地的覆盖,减少污泥含水量,降低固废量和处置费用;推进印铁双色机UV干燥系统改造、六色机UV变压器改造、蓄热式环保炉RTO节能改造等项目,促进节能降耗。

宝钢包装广泛开展能耗对标“大比武”,在各生产基地中开展人机料法环等能耗动因对标分析,在系统内推广最佳实践案例,群策群力促进能耗降本增效。

下阶段,宝钢包装将加快“三降两增”工作各项举措的推进力度,坚持高标准严要求,坚持管盯促干稳增长,不断增强企业核心竞争力,以过硬的工作业绩迎接党的二十大。

宝钢德盛

针对“痛点”全力攻坚

“有压力才有动力,认真才能把事情做成,用心才能把事情做好。”对于如何聚焦市场需求、全面对标找差提升吨钢利润水平,太钢集团宝钢德盛热轧厂厂长季志雷感触良多。今年以来,宝钢德盛正视差距、瞄准“痛点”,聚焦钢铁料消耗、热送率、热装指数这几个关键指标全力攻坚,把“压力”变成了“动力”。

钢铁料消耗是衡量炼钢生产最重要、最关键的一项综合性经济技术指标。在此之前,宝钢德盛碳钢线钢铁料消耗一直居高不下,炼钢厂厂长助理兼转炉作业长王栋梁深知肩负重任,下决心解决这个难题。经仔细研究发现,钢铁料消耗居高不下是由于转炉造渣料加入过多、转炉渣量过大造成的。为了解决这个困扰,团队成员持续跟踪现场,采取了强化转炉留渣操作、减少造渣料消耗和控制良好的终点渣况等措施,使炉渣带走的铁量着实降下来不少。

王栋梁和团队乘胜追击,继续把降本的突破口转向设备和材料方面,加强了对出钢口耐火材料的改进,优化滑板挡渣机构的油路及水路,进一步减少滑板挡渣故障率。一系列措施下来,钢铁料消耗降低了6千克/吨。

同样,在宝钢德盛炼钢厂转炉作业二区,降低钢铁料消耗也是他们最想解决的问题。对一段时间在实际操作中发现的问题,大家定期开会研究讨论,力求在“头脑风暴”中找到答案。转炉作业二区班长段佳云介绍说,在一次次讨论和现场调研分析中,他们洞察到,吹炼工艺的水平也是影响原料消耗的一大因素,于是立马着手修改岗位规程和炼钢工艺制度,并对现场操作人员进行教学培训,加强对炼钢工艺重要时间节点的准确把控。经过三个月的努力,该作业区找出了影响炼钢厂钢铁料消耗高的主要原因,制定了相应措施,成功降低钢铁料消耗14千克/吨。

炼钢厂继续在“三降两增”上寻找新的突破口,将目光转移到了不锈钢板坯热送率这一指标。不锈钢板坯热送率的提高涉及面很广,物流的通畅、高效的调度等都对热送计划执行有着很大的影响。“需要上级部门予以协调支持”,收到炼钢厂的诉求后,宝钢德盛公司层面立即作出回应,协调配齐了保温车辆,组建了热送、热装调度物流协调小组,协调炼钢、热轧生产计划,确保各钢种生产计划编订合理,缩短板坯到加热炉停留时间,保障连铸坯热送、热装衔接顺畅。

解决了物流畅通的主要难题,下一步就是要在稳定质量上下功夫。炼钢厂连铸工艺技术协理曹益铭是攻关团队成员,谈到这次热送率的提升时感慨良多:“稳定质量,是热送率大幅度提升的关键所在。影响红坯下线的关键质量缺陷是裂纹缺陷,我们攻关团队做过很多种尝试,虽然经历过多次失败,但是我很享受这样的过程,在不断的探索、碰撞中寻找答案。”

协同效应就这样显现了出来。通过从物流保障、质量管理、设备精度维护、生产组织优化多方面综合施策,一季度不锈钢板坯热送率从去年的53.03%提高到72.74%。

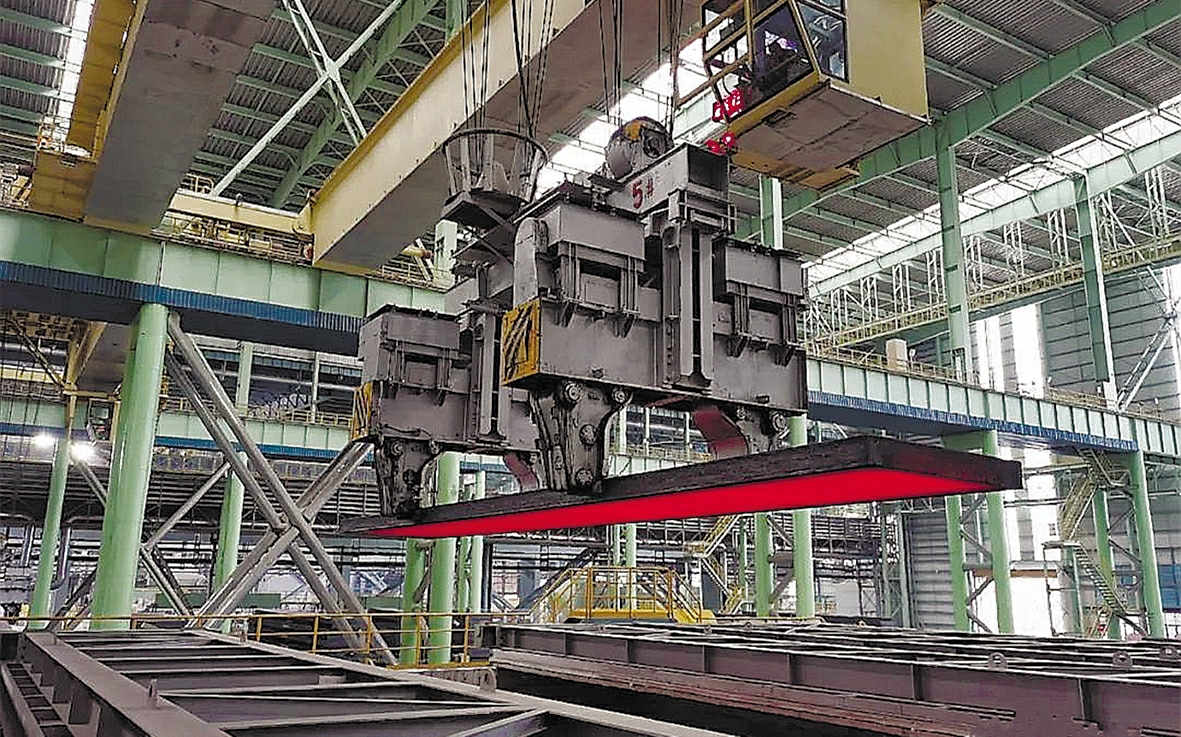

沿着长长的热送辊道,可以直接来到宝钢德盛1780热轧厂的加热炉区域。2021年,宝钢德盛热轧厂热装指数远低于宝武热委员会其他热轧产线,今年这一情况有了显著改善。

宝钢德盛板坯输运程序复杂,上下工序能力和生产节奏有些不匹配等因素,都成为导致1780热轧产线热装指数上不去的痛点。如何落实“要像抓高炉利用系数、转炉铁钢比一样来抓轧钢的热送指数,提升效率,低碳减排”,去年,宝钢德盛热轧厂面临的压力可是不小。

有困难,就对症下药。热轧厂迅速组织攻关团队仔细剖析,对标热委会其他产线,借鉴卓有成效的举措、经验和做法,以点带面寻找突破口,降低热量损失。从降低板坯下线、推进“应送尽送”,到优化生产组织协调钢轧一体化,再到保温车热送、缓冷区利用、保温炉合理使用等系列降温措施,认真细致地落实一个个措施。热装指数迅速突破,从去年的个位数,到一季度25%,再到4月份38%。目前,这个数字依然持续向好。

宝钢德盛热轧厂副厂长金永江自豪地说:“我们年初的热装指数目标是25%,现在的目标是年终接近60%,全年平均45%。节能降耗任重道远,我们会继续大胆创新、勇于变革,让‘三降两增’工作贯穿于整个生产管理全过程,贯穿到每个班组、每个工作环节,制造更多的亮点。”

(图片由各单位提供)