【引言】

为深入贯彻落实习近平总书记关于宝武碳达峰碳中和的重要批示精神,八钢作为宝武低碳冶金试验基地,立足绿色低碳冶金制造基地发展定位,开展并建立了碳达峰、碳中和管理体系和工作机制,依靠技术创新推进绿色低碳发展。八钢先后建成运行了世界最大非高炉炼铁装备“欧冶炉”和富氢碳循环高炉实验项目,探索颠覆性的冶金技术,努力建成宝武碳达峰碳中和的技术创新标杆企业。

摘要

过去的八钢在低碳生产过程中对燃料消耗、能源结构优化、减碳增效等尚未形成系统性的管理体系。随着国家碳达峰碳中和发展战略的提出,八钢勇于承担责任,持续推进低碳冶金技术创新与项目示范,为宝武“双碳”目标的实现探索出一条重要的技术路线。本文重点描述了八钢为尽快实现绿色低碳转型发展构建的“双碳”工作管理体系和采取的一系列举措。

一、充分认识实现“双碳”发展的重要性

国家大力推进碳减排,对于钢铁企业而言,可谓是机遇和挑战并存。中国钢铁产量占世界钢铁总产量超过一半,2020年占比约57%。作为高能耗行业,钢铁行业是制造业31个门类中碳排放量的大户,占全国碳排放总量15%左右,成为各地落实降碳的重要领域。因此,推动钢铁行业的绿色低碳发展,对国家如期实现“双碳”目标至关重要。短期内会给企业带来运营压力,尤其是压缩企业利润空间。然而,钢铁企业更需要抓住机遇,强化创新,为减少碳排放、实现碳中和贡献力量。

2021年是“十四五”开局之年,也是中国开启碳中和征程的元年,“双碳”相关政策和配套实施方案陆续出台。根据“双碳”相关政策建立健全企业自身的“双碳”工作管理体系已成为一项势在必行的重要任务。在过去,八钢的“双碳”政策体系不健全,未成立专业的组织机构;围绕节能减排,在源头治理、过程控制、技术创新上不能实现绿色低碳发展新跨越;在低碳数智管控,碳数据、碳资产管理等工作上处于空白;“双碳”绩效评价没有制度支撑,不能落地;从低碳冶金的科技创新角度看,低碳、零碳技术尚不成熟,各类减碳技术系统集成难,环节构成复杂,技术种类多,成本昂贵,需系统性地进行低碳冶金技术创新与研发推广。为贯彻国家“双碳”发展战略,建设好低碳冶金试验基地,需构建“双碳”管理创新体系驱动八钢绿色低碳冶金高质量发展。

二、加速“双碳”工作转型发展

1.构建完善的“双碳”工作管理体系

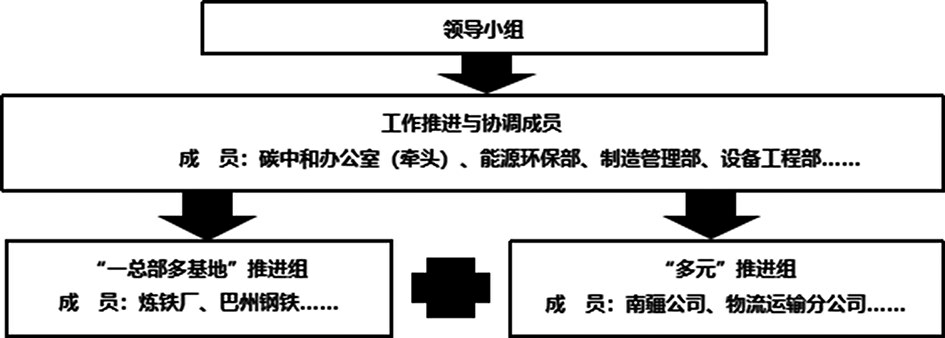

通过建章立制、构建体系,提升“双碳”专业管理体系能力,根据国家、自治区、宝武的绿色低碳产业政策和决策部署要求,构建“双碳”工作管理体系。八钢审议通过了《关于建立碳中和工作推进体系的建议方案》,成立了八钢碳中和领导小组,设立了碳中和办公室,如图所示。

制订和实施相关管理制度,对体系运行内容所必需的业务过程进行识别,对照主要职责确定体系运行内容中各项业务活动,按照制度文件的要素分类梳理,建立八钢“双碳”工作管理制度文件体系。利用绿色低碳政策的研究宣贯,推进碳资产统筹管理,系统研究和策划实施碳减排相关培训计划,建设一批优秀的专业化人才队伍,为持续、高质量的开展“双碳”工作做好人才储备,提升专业技术服务能力。

形成“碳排放、碳资产、碳交易、碳循环、碳捕集”+“碳数字碳智慧”的5+1模块的系统性低碳冶金管理体系。作为八钢在“双碳”背景下提升核心竞争力的有力抓手,促进“双碳”管理的全面、规范、科学健康发展。

2.制定“双碳”管理目标及发展规划

强化“双碳”顶层设计,制定2020年至2035年八钢“一总部多基地”的碳排放总量及排放强度目标,启动各类低碳冶金技术创新工作,推动落实碳排放强度下降目标。通过以点带面的政策示范效应及评价激励体制,充分调动各单位低碳发展的积极性、主动性和创造性,为“双碳”目标的实现注入强大动力。

3.推进“双碳”工作的具体做法

(1)碳资产统筹推进管理。统筹管理碳资产,推进公司碳配额资产化运作,推进碳排放及碳配额履约管理,协调相关单位有序开展碳交易工作。对公司系统的低碳发展工作进行统一领导、组织、规划、指导、监督和检查。研究拟定八钢内碳排放管理的技术标准;对企业围绕碳市场相关的工作进行监督和检查;组织实施数据统计、配额管理、配额交易、清缴履约、信息交流、技术培训、宣传教育、总结表彰等碳排放控制的基础工作。

(2)绿色低碳项目推进。开展低碳项目、绿电项目以及其他减碳项目的督导、监管、评价管理,对重点低碳项目以项目制形式建立专项工作组。对联络员的评价及管理,通过联络员制度,落实目标任务按计划完成,并实施督导、过程监督与评价工作。在总体布局下,制定创新项目的节点计划,跟踪项目过程的实施,推进项目进度按期完成;组织和开展低碳创新项目的调研,参与低碳创新项目的前期可行性技术论证;参与低碳创新项目的立项、工程投资、运行成本和核心技术方案的讨论和制定;参与和落实低碳创新项目的工程建设、生产试验和技术分析的全过程和运行后的碳减排效果评价。

(3)政策前沿技术研究。积极响应国

家、自治区、集团、公司在绿色低碳冶金方面的相关政策、法律法规、制度和要求,结合宝武绿色低碳发展战略以及未来发展的规划进行学习宣贯并贯彻落实。研究国家碳减排、利用和交易相关政策,解读和宣传碳减排政策和要求。八钢各单位及时掌握碳中和最新政策、碳金融、碳市场以及前沿技术的情况,为决策层制定“双碳”管理的《碳中和政研简报》,提供“双碳”技术、经验参考,为八钢低碳冶金指明方向。

(4)丰富双碳知识储备。学习碳排放核算方案等,参加中国钢铁工业协会在杭州主办的钢铁企业碳排放数据填报系统专题培训,系统地学习钢铁工业、企业面临的碳减排形势、钢铁工业碳排放特征与碳排放计算、钢铁制造流程(企业)碳排放的特点、钢铁企业碳排放计算方法、钢铁企业碳排放计算案例分析与评估及钢铁企业碳排放核查等。

(5)夯实各工序减碳基础。结合碳排放特点和现状,对总部+基地各工序的碳排放核算方法、2021年-2025年各工序碳排放规划、碳减排方案的制定方法进行培训,并要求各单位制定碳减排行动方案。

(6)过程管理数智驱动。通过“碳中和联络员工作制”进行碳盘查。摸清家底是八钢做好碳管理的基础,以工序为基本单元进行碳排放数据排查及识别。排查工序名称、工序排放源类型、确定核算边界,核查主要耗碳源,锁定全流程各大厂排放源及技术减排的能力,从而达到通过碳盘查摸清家底,持续改进的目标。

通过智能化系统跨越管理,推动关键工序数据的互联共享,实现资源能源的高效利用,还可外接第三方数据,对政策和市场价格变化进行有效跟踪和分析,支持八钢制定交易策略,降低交易成本。

(7)绩效评价追求卓越。结合八钢发展规划,以绿色碳中和为导向,以更高标准、更高质量促进能源结构、产业结构转型升级,统筹推动企业经济“绿色发展”与中长期绿色碳中和发展。通过建立八钢各重点生产工序“‘双碳’赛马”机制及碳排放绩效评价,全流程、系统性跟踪各工序碳消耗,及时预警和掌握碳排放动态信息,挖掘各厂、各重点生产工序内部潜力,营造出“比、拼、赶、超”的氛围,使各工序主要碳排放源受控。

三、构建“双碳”工作管理体系成效突出、效益显著

1.管理效益

建立了一套包括“双碳”制度、数智驱动、低碳冶金项目研发管理、政策前沿技术研究、绩效评价等“双碳”工作管理体系,为其他钢铁厂提供了可以直接复制的样板。

促进了碳排放指标及碳体系能力提升、能效提升(技术减排),通过对各大厂单元进行绩效评价,使各单位的碳排放实现组织目标,共同参与绩效计划制定、绩效考核评价、绩效结果应用、绩效目标提升和持续循环PDCA的过程。

2.技术效益

八钢欧冶炉首次在冶金行业实现了煤气脱碳与自循环喷吹技术,同时,将欧冶炉煤气喷吹至400立方米级富氢碳循环氧气高炉,实现与高炉耦合生产。利用欧冶炉煤气的喷吹技术,再次成功创新了400立方米级富氢碳循环氧气高炉煤气自循环技术,400立方米级富氢碳循环氧气高炉在第一阶段试验,实现鼓风含氧量达到35%;第二阶段试验,实现鼓风含氧量提升至50%的超高富氧冶炼,减碳比例达到12~15%;第三阶段实现全氧鼓风,减碳比例达到21%,降低固体燃料30%。

3.经济效益

(1)富氢碳循环高炉直接经济效益:减碳15%,燃料比降低后,节约燃料成本828万元。

(2)欧冶炉年净增经济效益:较普通高炉降低成本42601.73万元。

(3)生产工序总降耗效益:工序能耗下降3千克标煤/吨钢,若结合新疆煤炭资源的市场价格,结合八钢产量计算,降低成本1806万元。

合计经济效益:富氢碳循环高炉直接经济效益+欧冶炉年净增经济效益+生产工序总降耗效益45235.73万元。

4.社会效益

在“双碳”体系管理下的欧冶炉通过大量使用动力煤,减少了优质炼焦煤资源的使用,从而使SO2、NOX等污染物排放大幅降低,环保效益显著,推动了钢铁工业可持续发展,实现了脱碳煤气循环喷吹技术在高炉的推广及应用,形成了独有的自主知识产权--非高炉熔融还原低碳冶炼技术,推动了钢铁企业实现绿色低碳发展,为建设生态环保、绿色低碳的文明社会作出了积极贡献。

四、“双碳”工作管理体系发展的不足与对策

1.碳管理体系建设

部门管理体系管理能力有待提高,组织体系还不到位,各部门之间的协调还需要时间磨合。应在全面盘查的碳排放总量之后建立相应的低碳发展管理制度体系,支持碳管理工作,制定统一的管理层面的制度和战略。

2.碳数据信息化能力建设

碳数据信息化能力建设还需要不断完善。碳排放管理、碳排放资产管理、交易是一个技术性、综合性较强的工作,需要掌握相关碳排放技术的专业人员。然而,目前“双碳”管理的技术人员专业素质及水平不够,对政策的跟踪理解快速应用不敏感。应通过智能化系统跨越管理,推动关键工序数据的互联共享,实现资源能源的高效利用。还可外接第三方数据,对政策和市场价格变化进行有效跟踪和分析,支持八钢制定交易策略,降低交易成本。

3.利用技术创新、技术减排快速推进低碳技术

低碳冶金的技术创新推进速度跟不上要求,余热资源深度回收利用的深度广度不够,对八钢各种高温显热回收和低温余热资源回收不足。应通过开发提高炼钢大废钢比,使用先进技术减少炼钢过程高炉铁水消耗;使用钢铁循环材料技术,增加钢铁循环材料在高炉炼铁过程中的使用量,从而减少铁矿石还原耗热量,降低CO2排放量。

五、面向未来“双碳”工作管理体系发展的思考

1.提高政治站位,夯实责任担当

深刻认识绿色低碳发展的内涵,实现“双碳”目标,勇于担当,积极作为,加快推进八钢高水平的“双碳体系”建立健全。深入贯彻落实国家碳达峰碳中和目标要求,组织全体员工学习形势任务教育材料,统一思想、凝聚共识,以更加积极的作为,全力推进公司实现高质量发展。

2.加大创新力度,实现行业引领

推动低碳化转型,既要加快产业绿色低碳发展,也要加大绿色低碳产品供给,依法依规推动落后产能退出,加大重点行业绿色低碳技术改造力度,组织关键核心技术攻关。开展重大工程示范,推荐一批重大工业低碳技术,实施低碳、零碳、负碳的技术产业化示范应用,充分利用好5G、工业互联网、大数据等新一代信息技术,数字赋能各行业绿色低碳转型。

3.做好体系协同,助力节能降碳

建设八钢“数字监控、智慧管理能源系统”,以能源调度为中心,建立科学、动态能源生产和管理指挥体系,统筹好排放总量、排放强度和产业结构,实现能源管理系统与生产管理系统的高度融合,推进智慧能源建设,以数智化系统跨越管理边界、推动工序互联共享,实现数据不落地。

建立公司能源数据库,实现资源能源高效利用,通过管理减碳、结构减碳、市场减碳、技术减碳等措施,引领行业低碳冶金技术发展方向。

4.完善制度保障,共建低碳未来

锻造一支服务企业发展战略需求、承担企业发展使命的高水平创新人才队伍。加强机制研究,开展相关活动,充分调动科技人员积极性,激发科技人员的创新活力,为“双碳”目标的实现蓄积重要力量。

对企业历史年份的碳排放数据进行有效整理,并针对数据采集、核算统计等进行全链条管理,从而有效提高数据管理效率,给企业减少管理成本,助力节能降碳项目的实施,引领低碳冶金技术发展方向。

来源:宝武“双碳”高端人才培训(第一期)学员案例