张寿荣钢铁冶金专家,中国工程院院士;参与了建国初期鞍钢恢复生产和武钢从筹建、投产到发展60多年的历程,是武钢走质量效益型道路的主要推动者,对我国的冶金工业技术进步和质量管理作出了突出贡献。将国内外先进技术集成于我国第一座3200m3大高炉,实现了炼铁技术的重大跨越。提出高炉长寿是系统工程和永久型炉衬的理念,发展了高炉长寿技术。在武钢1700mm轧机系统引进技术的消化、吸收和创新中有重大贡献。

张寿荣,祖籍河北定县(今定州),1980年加入中国共产党,1928年2月17日在山东济南出生于一个知识分子家庭。1945年,张寿荣以优异成绩在济南一中毕业,同时考取了工科、理科两所大学,他最后选择了工科的北洋大学矿冶系(毕业时为冶金系)。

1949年9月张寿荣大学毕业,获工学学士学位,被分配到鞍钢参加恢复生产工作。他从生产基层岗位干起,先后任高炉工长、生产科长、工程师和厂长助理。1953-1954年,他组织推行炉顶调剂法,使鞍钢高炉生产创造了历史最好水平,操作经验在全国普遍推广。50年代苏联专家到鞍钢指导生产,他被分配协助专家一道工作。1956-1957年,他研究低锰生铁冶炼与脱硫、全国炼铁生产发展等问题,在《钢铁》杂志发表论文,对提高全国炼铁生产水平起到重要作用。

1957年张寿荣被调入武钢参加一期工程建设,参与审查原苏联提供的高炉及配套的矿山、烧结、焦化、能源介质、运输等设计。在设计审查工作中他提出不少改进意见,节省了投资,缩短了建设工期。1号高炉投产前,他组织矿石冶炼性能实验,选定开炉原燃料,制定开炉方案并组织实施。1958年9月13日1号高炉顺利出铁,揭开了武钢历史新的一页。

60-70年代,张寿荣任武钢炼铁厂生产科长、副总工程师,还曾任武钢中央试验室炼铁室主任。1970年,根据他提的方案,武钢用1513m3高炉设备改造建成了当时国内容积最大的的4号高炉(2516m3)。针对高炉渣Al2O3含量高、生铁合格率低的问题,他组织研究高MgO渣冶炼,确定了合理的造渣制度。他组织高炉料槽下烧结矿过筛的技术改造,使高炉利用系数、焦比等指标显著提高。70-80年代,他组织了多次高炉大中修破损调查,研究高炉破损机理,并据此改进高炉结构设计,组织开发出球墨铸铁冷却壁和多种优质高炉耐火材料,推动了高炉长寿技术进步。

80-90年代,张寿荣先后任武钢公司副总工程师、副经理、总工程师,全面负责武钢的生产技术管理工作。他组织了矿山、烧结、炼焦和炼铁等工序的技术改造,以适应1700mm轧机系统生产需要。针对1700mm轧机系统各厂投产后的薄弱环节,他组织了对引进技术的消化、吸收和创新攻关,建立了武钢的质量管理体系。在5号高炉建设项目中,他组织对国内外先进技术实施技术集成,高炉总体技术达到国际先进水平,其炉型在大型钢铁厂普遍推广。

2000年以来,张寿荣对武钢重大技术改造项目,如大型高炉、烧结机、球团厂等的技术方案决策发挥了关键作用。他对我国钢铁工业结构调整、节能减排、可持续发展等问题发表论文,提出许多有价值的建议,对制定我国钢铁产业政策作出了重要贡献。他提出的高炉永久型炉衬的理念和技术措施,使高炉长寿技术提高到一个新的水平。

1988年张寿荣获湖北省劳动模范称号,1990年获全国“五一”劳动奖章,1990年获“1700mm轧机系统新技术开发与创新”国家科技进步特等奖(第一完成人),1992年获国务院政府特殊津贴,2003年获中国工程院光华奖,2009年获武钢终身成就奖及冶金行业的最高荣誉--魏寿昆冶金奖。

1995年,张寿荣当选为中国工程院院士,1997年当选为墨西哥工程院外籍院士。在学术团体担任过的主要职务有:国际继续工程教育协会副主席(1992-1998年)、湖北省科协副主席(1992-2002年)、中国金属学会炼铁学会副理事长、中国质量管理协会副理事长、中国材料研究学会副理事长(1992-2000年)等。主要大学兼职有武汉理工大学兼职教授(2000年至今)、武汉科技大学特聘教授等。

转化科研成果创新生产技术的炼铁专家

从1949年北洋大学冶金系毕业算起,张寿荣一直从事炼铁生产技术工作。在漫长的工作经历中,他十分重视理论与实践的紧密结合,始终坚持将科研成果用于生产,成为著名的新中国第一代炼铁专家。在武钢50多年的炼铁生产技术发展历史中,几乎所有重大技术措施的实施都有张寿荣作出的贡献,闪烁着他将科研成果转化为生产技术的光彩。

早在1958年,武钢1号高炉投产前夕,他组织筹建了矿石还原实验室,对武钢可能采用的几种铁矿石开展还原性、软化性试验。根据试验研究结果,确定了适宜用于开炉和正常生产的矿种,为1号高炉顺利开炉和生产奠定了基础。上世纪60年代初,由于原燃料、电力供应不足,全国钢铁企业的高炉生产转入低冶炼强度操作时期。针对炉缸不活跃、风口破损多等问题,他组织中央试验室炼铁室开展了炉缸煤气取样的试验研究。研究发现,鼓风动量是影响回旋区长度的主要因素,而鼓风动量又和料柱透气性、上部装料制度有关。他据此提出,高炉操作应采取上下部操作制度相结合的方针,该方针实施对稳定高炉生产发挥了重要作用。60年代中期,他组织炼铁室开展1:1布料模型试验,发现武钢烧结矿平均粒度小、含粉率高,导致烧结矿堆角小于焦炭堆角,因而引起高炉布料规律“反常”,据此确定了合理的高炉装料制度。

70年代初期,武钢高炉生铁合格率很低,主要原因是高炉渣中Al2O3含量偏高,粘度大,脱硫能力差。他组织炼铁室开展了提高炉渣MgO含量的实验室研究,并在2号高炉开展工业试验,取得明显效果,然后推广到全厂高炉。全厂高炉的生铁合格率从1970年的87.10%提高到1973年的98.47%。此后,高MgO渣冶炼成为武钢高炉的基本造渣制度。

70年代末到80年代初,武钢高炉炉料结构经历了深刻的变化。此前,高炉使用单一碱度(CaO/SiO2 1.2~1.3)的烧结矿配少量块矿,料柱透气性差,高炉生产指标欠佳。1980年3-5月,根据烧结研究室的试验研究结果,他组织了高碱度烧结矿(CaO/SiO2 1.7~1.8)的工业试验,烧结矿质量和高炉生产指标明显改善。与此同时,根据炼铁室对二烧车间生产的球团矿的实验研究,认为其强度差(1100~1300N/个球),还原粉化率高,不宜作为高炉含铁原料使用。作为公司领导他作出决策:二烧车间从1980年月起停止球团矿生产,筹备进行烧结矿生产的技术改造。这一时期,武钢高炉确定了以高碱度烧结矿为主,配加少量块矿的基本炉料结构。

1700mm轧机系统引进技术消化、吸收、创新的组织实施者

上世纪60-70年代,我国所需要的高质量的冷轧薄板、热轧薄板、镀锌板、镀锡板和冷轧硅钢全部依赖进口。为了减少对国外产品的依赖,1974年国家决定引进1700mm轧机系统并建在武钢。1700mm轧机系统包括热轧带钢厂、冷轧带钢厂、冷轧硅钢片厂和二炼钢厂的连铸车间,1981年这一项目通过了国家验收。

1700mm轧机系统的建设,实质上是在武钢原有生产系统的炼钢工序之后加上当时国际先进水平的连铸和轧钢的后工序。这一新系统和武钢的老系统,在技术水平上大约相差20年,导致1700mm轧机系统投产后出现了一系列的不适应,最主要的是前工序的半成品不适应新系统的要求。例如,老系统炼钢厂的钢质不能适应新系统需要,废品率高达10%,武钢生产极其被动。

在此困境中,时任武钢副经理、总工程师的张寿荣,一方面抓1700mm轧机系统引进技术的消化、吸收和创新,一方面抓老系统的技术改造,加强职工培训,建立全面质量管理体系。老系统重点技术进步项目有:(1)选矿采用细筛再磨工艺,磁选、浮选结合,降低精矿含硫量,提高含铁量;(2)建设矿石混匀料场;(3)改进烧结及整粒系统,增加铺底料设施;(4)对破损的焦炉大修;(5)对平炉进行吹氧改造,以适应冶炼低碳钢的需要;(6)对能源系统改造,以满足1700mm轧机系统对电、水、煤气、空气、氧、氮、氩的质量要求。

在1700mm轧机系统引进技术的消化、吸收和创新方面,重点项目包括:(1)1984年,在二炼钢厂转炉上自主开发顶底复合吹炼工艺;(2)转炉增设铁水预处理和钢水精炼工艺,引进KR脱硫装置和RH真空脱气装置以净化钢质;(3)1985年,二炼钢厂突破原设计连铸比80%,实现全连铸,成为国内第一座全连铸炼钢厂,同时实现了连铸坯热装热送;(4)改进硅钢工艺,将取向硅钢原引进专利的模铸改为全连铸,并自行开发了原专利未引进的硅钢品种;(5)根据国内需求开发引进品种以外的钢材新品种;(6)对炼钢、连铸耐火材料以及一些关键设备、材料组织国内单位攻关,提高国产化率。

1985年,武钢钢、铁年生产能力和1700mm轧机系统各厂均达到了设计水平。在引进技术的消化、吸收、创新方面,共开发新技术、新设备、新工艺197项,开发新钢种86种,取得一大批重大科研成果:“转炉复合吹炼技术”攻关项目,获“七·五”国家科技攻关奖;“大型板坯连铸机开发”项目,获国家科技进步一等奖;“铁路耐大气腐蚀钢”项目,获“七·五”国家科技攻关奖;“硅钢系列新产品开发”项目,开发出高磁感纯铁,成功地用于北京正负电子对撞机,获国家攻关奖励;“1700mm轧机系统技术开发与创新”项目,获1990年国家科技进步特等奖等。

集成国内外先进技术建设高水平的国内大型高炉

上世纪50-60年代建设的武钢一期工程,1号、2号高炉是按苏联的炉型设计建造的,容积分别为1386m3和1436m3。60年代中期以后,以日本为代表,工业化国家开始了高炉大型化的进程。1970年,在武钢4号高炉设计时张寿荣提出了利用原苏联1513m3炉顶设备建设2516 m3高炉的设计方案。这是当时国内容积最大的高炉,首次采用了水冷炭砖薄炉底设计,炉底厚度从原苏联设计的5.2~5.6m减少到3.2m。4号高炉1970年9月投产,第一代寿命达到13年10个月,充分显示了水冷炭砖薄炉底安全、长寿的优点。

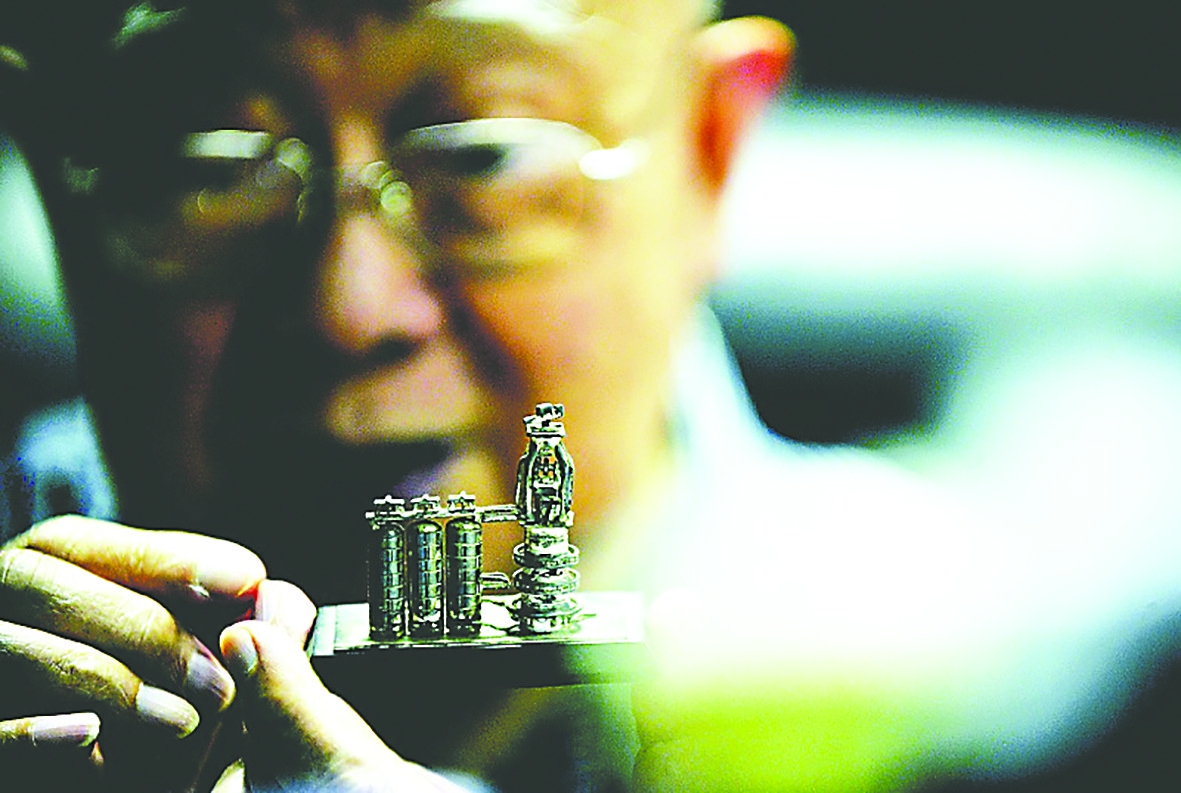

1985年武钢1700mm轧机系统超过设计生产能力后,国家决定将武钢的生产规模由年产钢、铁各400万吨扩大到年产钢、铁各700万吨。当时有两种建设方案可供选择,一种是将已有的装备采用摆积木的方式叠加,另一种是采用最先进的技术装备。最后决策建设3200m3高炉1座和250吨转炉钢厂1座。武钢5号高炉的建设采取了引进多项国外先进技术和装备,由武钢自行集成的方案。该高炉从国外引进了无钟炉顶、软水密闭循环冷却系统、环形出铁场、炉渣炉前粒化装置、内燃式热风炉陶瓷燃烧器、炉顶煤气余压发电(TRT)、电动交流变频鼓风机、高炉炉况监控计算机系统等单项技术,采用了武钢开发的球墨铸铁冷却壁和磷酸浸渍粘土砖,还采用了炉体全冷却壁冷却和水冷炭砖薄炉底结构。这座以长寿技术为主要特征的大型高炉1991年投产,第一代炉役生产15年8个月,其技术经济指标和寿命指标都达到了同期高炉的国际先进水平。

武钢5号高炉的成功实践,加快了我国高炉大型化、国产化的步伐。进入新世纪以来,武钢相继建设了6号、7号、8号等大型高炉,国内不少企业新建大型高炉也借鉴了武钢5号高炉的炉型。为了检验炼铁先进技术自主集成的效果,武钢7号高炉在2007年进行了强化冶炼试验,取得了月平均日产生铁9000吨的好成绩,这一水平属于国际领先水平。实践证明,张寿荣提出的实施自主技术集成建设大型高炉的技术方案是成功的。

发展高炉长寿技术作出重大贡献

几十年来武钢高炉长寿技术的研究、开发和应用,凝聚着张寿荣的智慧和心血,武钢高炉长寿技术的每一项进步都有他的重大贡献。

1964年6月,采用全高铝砖炉缸、炉底的2号高炉发生了炉缸烧穿事故,这是由于不恰当地修改炭砖、高铝砖综合炉底设计引起的。炉缸烧穿事故的教训迫使武钢的高炉工作者认真思考炉缸、炉底的改进问题。1970年建设4号高炉时,采用了全炭砖水冷薄炉底设计,很好地解决了炉缸、炉底寿命问题。

上世纪70到80年代,高炉炉身寿命短、炉喉钢砖易变形成为影响生产的重要难题。张寿荣根据停炉检修期间的观测资料,对炉喉钢砖的材质和结构,炉身冷却器的结构、数量和布置方式,以及耐火材料的破损情况进行分析,提出了系统的解决方案。主要改进包括:采用纵向排列的条形炉喉钢砖取代小块槽形钢砖,炉身冷却采用带钩头的镶砖冷却壁取代支梁式水箱,炉身上中部采用磷酸浸渍粘土砖取代普通粘土砖,炉身下部采用氮化硅结合的碳化硅砖或铝炭砖等。由于这些改进,80年代末武钢高炉炉身寿命短的问题基本上得到了解决。

1978年10月,武钢1号高炉在生产20年之后结束了第1代炉役,张寿荣决定利用大修机会开展高炉和热风炉炉体破损调查,系统总结其长寿经验。他组织武钢和武汉地区冶金院所、设计单位50多名专业技术人员,通过炉内观察、测量、照相和取样检验,分析炉体耐火材料和冷却设备的破损原因,探讨破损机理,为改进高炉设计提供依据。从那时起,武钢高炉每次大修、中修都要开展高炉炉体破损调查工作。这项坚持了几十年的高炉寿命调研工作,在国内外都是仅有的,对认识高炉破损机理和发展高炉长寿技术起了重要的作用。

80年代中后期,武钢承担了原冶金部下达的球墨铸铁冷却壁研制以及微孔炭砖、半石墨炭砖和高炉用石墨砖研制等课题。1989年起,武钢承担了原冶金部下达的起草高炉耐火材料试验方法标准的任务。1991-1997年期间,武钢起草的7个高炉耐火材料试验方法标准相继发布和实施,逐渐使这些试验设备和试验方法走向规范化,促进了长寿耐火材料的开发工作。这些工作都是在张寿荣的领导下,由武钢技术部和钢铁研究所实施的。

进入新世纪以来,张寿荣在总结武钢5号高炉第一代长寿经验的基础性上,在武钢1号、4号、5号高炉改造性大修和6号、7号、8号高炉新建项目中,又进一步发展了长寿技术,主要包括:2001年1号高炉采用砖壁合一薄壁炉身,取消砌砖,采用铜冷却壁;2006年7号高炉在炉缸贮渣铁区采用铸铜冷却壁等。

张寿荣对高炉长寿技术的贡献不仅表现在武钢高炉寿命的进步,在学术上他也提出了独到的见解。早在1982年他就提出,为了延长高炉寿命必须做到:(1)高炉设计得当;(2)耐火材料质量良好;(3)砌砖质量优良;(4)重视高炉内衬的维护。在这个认识的基础上,他在2000年提出了延长高炉寿命是系统工程,高炉长寿技术是综合技术的观点。在7号高炉长寿技术集成的过程中,他进一步提出了构筑高炉永久型炉衬延长高炉寿命的观点。他提出构筑永久型炉衬的措施有:(1)改进高炉炉体的结构;(2)强化高炉炉衬的冷却系统;(3)采用抗熔蚀性能好的优质耐火材料;(4)提高高炉工程施工质量;(5)优化高炉操作。采取以上措施,高炉高效、安全地生产20年以上而不中修,是完全可能的。

谦虚勤奋求实严谨的学者风范

张寿荣对武钢和我国的钢铁事业作出巨大贡献,成为国内外著名钢铁专家,他把这些成绩归功于国家的培养和机遇。2008年2月17日,在武钢举办的张寿荣院士80岁华诞庆祝会上,他动情地回顾了自己的工作经历。他谦虚地说:“这是机遇,都是机遇,从1949年到现在的60年来,党和国家一直把我放在钢铁生产第一线,才使我能在钢铁生产的实践中学习,不断增长知识,总结实践经验。这些知识和经验都是国家给我的,我要把我所有的知识和经验毫不保留地贡献给我国的钢铁事业,传授给青年一代。”

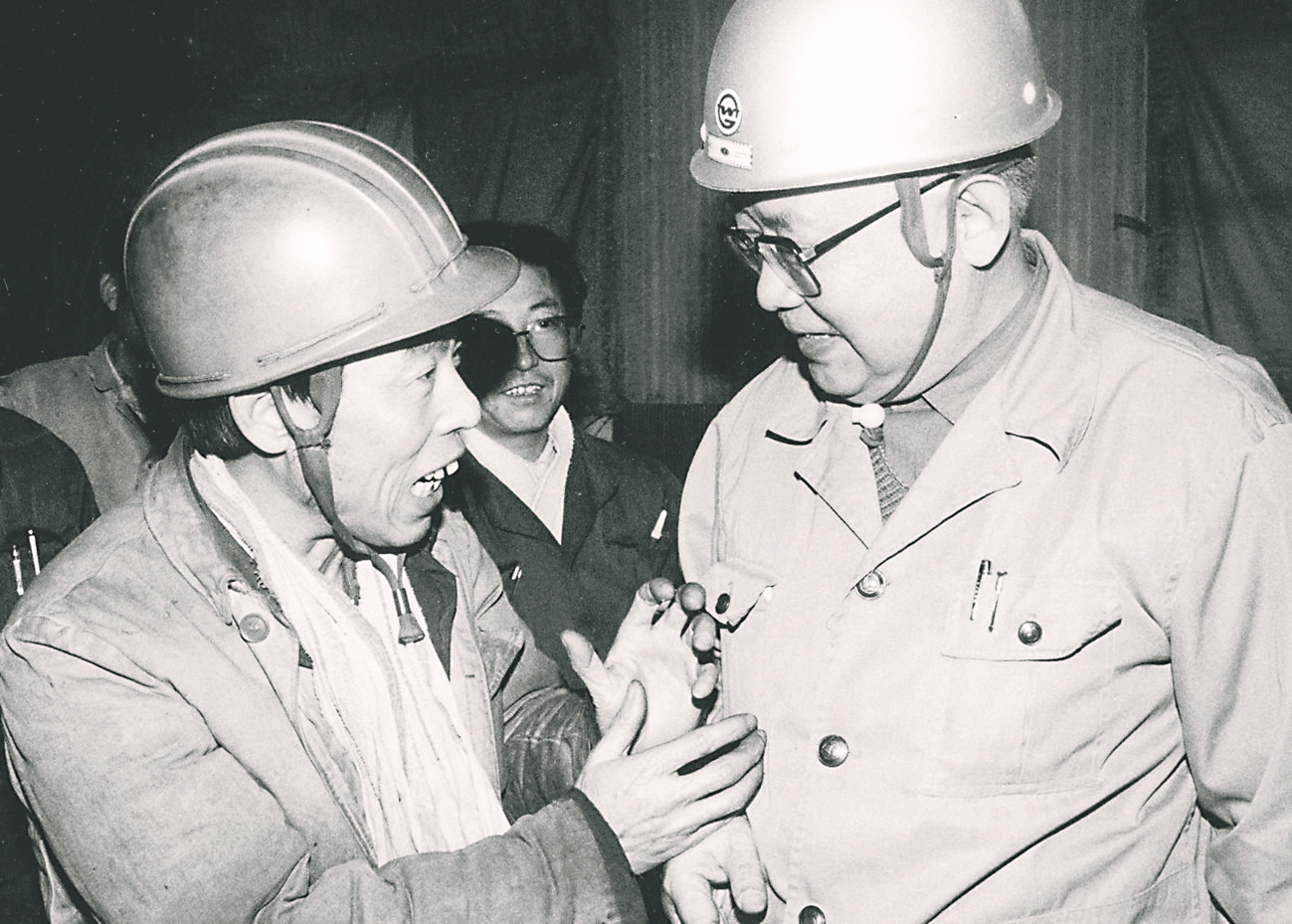

如果说谦虚是张寿荣待人处世的态度,勤奋、求实、严谨则是他一贯的工作作风。凡是同张寿荣接触过的人都公认,他的记忆力是惊人的。尽管如此,他仍然保持多年养成的良好习惯,时时、处处笔记不离手。在炼铁厂工作期间,他工作服里总有小本子和钢笔。他每天要在几座高炉上来回跑几趟,把生产数据、操作中的大事记载下来。有时因出差、开会几天没上高炉,他也会把那几天的数据补齐。在他的脑子里,所有高炉的生产过程都是连贯的。炉况、设备稍有变化,他总能及时发现,并能最快地判断发生的原因,采取正确的对策。

他求实、严谨作风的事例更是不胜枚举。2003年以来,张寿荣担任“武钢高炉专家系统”开发项目的顾问,他要求项目组把专家系统做成高炉工长操作的一个平台,使它真正在生产中发挥作用。2005年下半年,就在项目组认为开发工作已接近完成、准备申请鉴定的时候,他拄着手杖,登上1号高炉陡峭的3楼平台,亲自考察高炉专家系统的功能,询问现场工长应用的情况。他对项目组人员强调,搞技术开发不是为了追求成果和评奖,而是要真正解决生产技术问题。按照操作人员提出的意见和需求,项目组立即进行整改,进一步完善了系统功能。在整改过程中,张寿荣不靠听汇报,而是亲自上1号高炉五六次,一直到系统功能的整改达到要求为止。

(图文由武钢集团提供)