1985年9月15日,宝钢一号高炉点火仪式隆重举行

宝钢股份提供

宝钢股份国内首套百万吨级氢基竖炉

梁清松摄

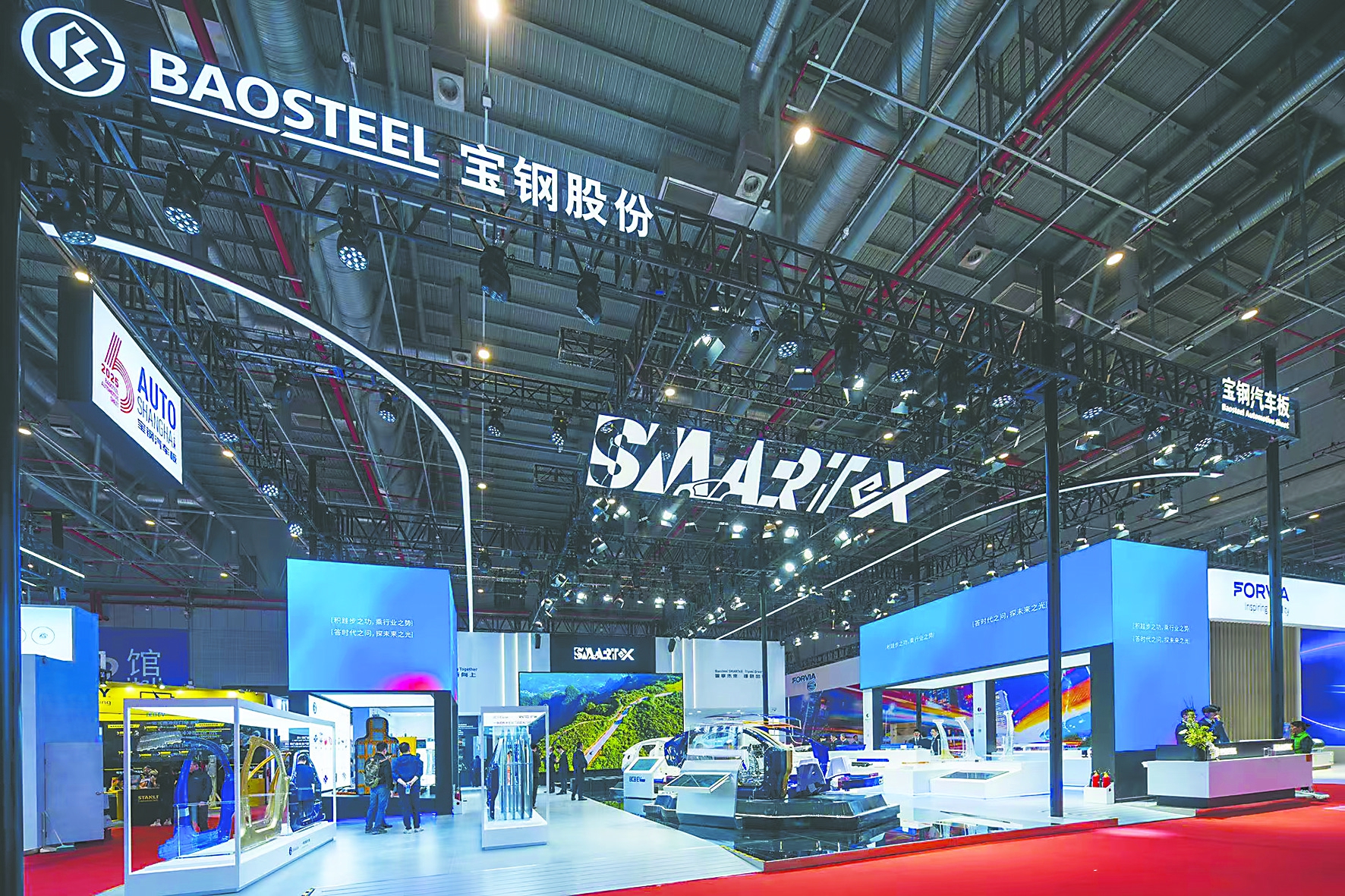

宝钢股份参加第二十一届上海国际汽车工业展览会 刘继鸣摄

2020年12月15日,宝钢股份新型耐热刻痕取向硅钢机组成功投产宝钢股份提供

宝钢股份运行管控中心 刘继鸣摄

七十五载山河巨变,大国工程的画卷上,钢铁是其最坚实的笔触。

从跨越天堑的港珠澳大桥,到闪耀金沙江的白鹤滩水电站;从伸向天边的高速铁路,到驶向深蓝的巨型货轮--这些“中国名片”的背后,往往都烙印着同一个名字:宝钢。

四十年前,1985年的9月15日,宝钢在吴淞口的滩涂上点燃一号高炉的火焰。没人能想到,这家当年举全国之力建设的钢厂,如今会成为全球钢铁业的巨擘,更成为托举大国重器、赋能中国制造的“钢铁脊梁”。

40个春夏秋冬里,宝钢股份不断开拓、自主创新,攻克了一个又一个冶金难题,完成了一个又一个首创产品,到如今,已成长为粗钢产量全球上市钢企第二、汽车板与硅钢产量双料全球第一的行业巨头。

站在新的历史节点,宝钢股份深入贯彻习近平新时代中国特色社会主义思想,正以人工智能技术为核心驱动力,加速传统钢铁制造向智能化跃迁,通过“AI+”战略打造“绿色智能、极致高效”的未来钢铁制造新模式。

开局:

一场“钢铁自立”的工业突围

宝钢股份的诞生与发展,始终与国家命运紧密相连。

新中国成立之初,缺钢少铁、百业待兴,毛泽东主席曾说:“一个粮食、一个钢铁,有了这两个东西就什么都好办了”。为了改变中国钢铁工业“北重南轻”的现状,国家开始在南方布局更多钢铁企业:1955年,全国建设大军集结建设武钢,诞生了艰苦奋斗精神;马钢在上世纪六七十年代自力更生打破国外技术封锁;上世纪七十年代,梅钢又创造了“一年出焦、一年出铁,两年基本建成”的冶金奇迹。

到了改革开放初期,上海迎来工业大发展时期,但由于上海没有矿山,也没有煤炭,长期以来一直处于“有钢无铁”的局面。1978年,邓小平同志访问日本,发现中日两国钢铁产业的巨大差距后,决定引进国外先进技术建设大型现代化钢铁企业。而企业选址,最后就落在了急需钢铁资源且交通便利的上海。

1978年12月23日,党的十一届三中全会闭幕的第二天,万众瞩目的宝钢在上海打下了第一根钢桩。这个设计规模为年产钢、铁各600万吨的上海宝山钢铁总厂,成为当时新中国成立以来最大的工程立项。

在当时,这一决定引起了不小的争议,因为建设宝钢太贵了!按照当时计划,建设宝钢需要300亿元的资金,而当时的国家财政收入只有800亿元,宝钢建得值不值,这是对每一个宝钢建设者的巨大拷问。

所谓天降大任,宝钢人面对重重困难,只能迎难而上。在宝钢人的不懈努力下,1985年9月15日,宝钢一号高炉终于顺利点火。邓小平同志曾亲临宝钢并欣然题词,勉励宝钢人“掌握新技术,要善于学习,更要善于创新”。这句嘱托如同一盏明灯,一直照亮着宝钢人在技术创新和企业发展道路上不断前行。

在后人看来,这是中国现代化工业发展过程中的一个转折点。当宝钢总厂一期工厂建设完成时,《解放日报》曾发表社论指出:积极引进吸收国外先进技术,是在较短的时间内赶上世界先进水平、促进经济发展的一条行之有效的重要途径。宝钢就是在改革开放的新形势下,我国大规模引进先进技术设备的一次有益的尝试。

在此后四十年的发展历程中,宝钢又经历了三次重大跨越,一步一个台阶:

从1985年到2000年,中国钢铁业从高度集中的计划经济体制向社会主义市场经济体制过渡,生产规模快速扩大,产品极大丰富,宝钢也处于市场转轨期,确立精品战略,以自主研发制造进口替代产品为使命,生产出硅钢、汽车板、管线钢等一系列替代进口的钢铁产品。

从2000年到2016年,宝钢进入升级发展期,提出“严格苛求的精神、学习创新的道路、争创一流的目标”文化主线,实现从“跟跑”到“并跑”、再到局部“领跑”的转变。

从2016年至今,宝钢进入新一轮整合发展期。当前,宝钢股份产能规模基本实现8000万吨+的战略目标,贯彻新阶段、新发展理念,开启世界一流企业建设的新篇章。

这四十年,是钢铁报国的四十年,是创新超越的四十年,也是勇立潮头的四十年。宝钢人用智慧和汗水,将“钢筋铁骨”的担当淬炼成“世界领先”的荣光。

淬炼:

一条持续自我突破的创新之路

2025年9月,随着一支火红的电炉坯缓缓驶入开坯机,宝钢股份钢管条钢事业部开坯线成功热负荷试车,条钢初轧产品结构优化改造项目迎来新节点。

这条初轧产线1985年9月投产,历经四十年重焕新生,意味着条钢初轧产品将突破品种规格工艺限制加快迈向高端化,推动汽车用钢、合金圆钢、锻件用钢等长材产品进一步打造高精尖优势,填补国内空白,距离“精品长材第三大战略产品”目标更近一步。

如今的宝钢股份已发展成为全球领先的钢铁企业,拥有“汽车板”和“硅钢”两大拳头产品,产量双料全球第一。目前,宝钢股份又在打造长材与厚板两大战略产品。

40年来,宝钢通过引进、消化、吸收、创新,逐步迈入“开放式自主集成创新”的新阶段。2008年,宝钢股份成功轧制出第一卷合格取向硅钢,掌握了代表钢铁业顶级制造能力的取向硅钢工艺技术,实现了从技术研发到产线集成、工程建设到生产的全线自主创新;2013年7月,宝钢股份Q&P980钢种成功全球首发,实现了宝钢汽车板产品研发应用从“跟随”到“引领”的重大突破……

宝钢股份的高端化之路经历了从追赶到引领的蜕变,如今宝钢股份产品已广泛应用于国家重大基础设施项目。在洋山深水港建设中,宝钢股份开发了耐海水腐蚀钢,填补了该钢种国内批量供货空白,累计供货达38万余吨。这座中国首个在微小岛上建设的港口,使用宝钢钢材抵御海水侵蚀,确保了港口结构的长期安全。

在能源领域,白鹤滩水电站作为世界技术难度最高的水电工程,采用了全球单机容量最大功率的百万千瓦水轮发电机组。宝钢股份为其核心发电机组和配套输电变压器提供了近3万吨无取向和取向硅钢产品,为全部16台机组蜗壳提供1.2万吨800MPa级低焊接裂纹敏感性高强钢,为12台机组转子提供1.6万吨750MPa级热轧高强磁轭钢。

2025年,宝钢股份“激光耐热刻痕取向硅钢制造”技术获得了钢铁行业最高奖项--“冶金科学技术奖”的特等奖。这项技术为全球电力行业绿色转型提供了关键助力,解决了激光耐热刻痕取向硅钢批量化生产的世界性难题。现在,用宝钢股份B20HS070牌号产品制造的国家1级能效卷铁芯变压器,年节电量可达900亿千瓦时,相当于再造一个三峡水电站。

四十年风雨兼程,宝钢股份从引进消化吸收到自主创新突破,从满足国内需求到参与国际竞争,实现了从“跟跑”到“并跑”再到部分领域“领跑”的历史性跨越。

智变:

一座传统高炉的AI焕新

当下,企业数字化转型火热。但宝钢人可以很自豪地说一句,在数字化转型方面,宝钢股份一直在做引领者。

自1996年探索市场化转轨之初,宝钢就开启了企业的数字化转型。当时,宝钢启动的“9672”工程便以极具前瞻性的布局,一体化产销管理系统的建设,宛如为企业装上了高速引擎,极大地提升了生产效率与市场响应速度,优化了资源配置。

2000年12月,宝钢股份在上海证券交易所上市,上市之初就以“成为全球最具竞争力的钢铁企业”为目标,实施六西格玛精益运行和系统创新工程,全力构建一个对外充分适应、快速响应,对内高效沟通、快速决策的企业经营运作系统。

在那个信息化刚刚崭露头角的时代,宝钢股份的信息化不仅助力企业自身实现跨越式发展,更如同一面旗帜,引领整个钢铁行业步入信息化发展的快车道,六西格玛精益运行管理系统在钢铁业大面积铺开应用。宝钢股份深刻认识到,加快数字化智能化转型是制造业高质量发展的必然途径,更是公司肩负行业引领使命的唯一选择。2015年,宝钢股份提出智慧制造,开始数字化进程,以“1+5”战略规划明确把智慧制造作为一项战略任务推进,成立数据AI部,强化顶层设计,加大智能化升级、数字化转型推进力度。

历经多年耕耘,宝钢股份的智慧化在业界受到广泛认可。宝山基地“钢铁热轧智能车间试点示范”、“钢铁冷轧数字化车间试点示范”分别获得工信部2015年、2017年“智能制造试点示范”称号,是钢铁制造行业唯一有两个智能制造试点示范项目的企业。2020年1月以宝山基地为主要对象,凭借五个行业领先的智能化应用案例,入选世界经济论坛灯塔工厂。

如今,在AI的汹涌浪潮前,宝钢股份的数字化正衍生出新的内涵--以人工智能技术为核心驱动力,加速传统钢铁制造向智能化跃迁。

2024年,宝钢股份将其定位为“AI元年”,全面启动以“三千”能力建设为核心的数智化转型战略--千卡算力、千模能力、千人战队。公司与华为、科大讯飞等头部科技企业合作,累计投入超2亿元,建成国内钢铁行业规模最大、技术最先进的国产化算力中心。

在应用场景拓展上,2024年宝钢股份成功上线125个AI应用场景,覆盖生产、质检、物流、管理等环节。数据资产化率提升至近70%,企业核心运营数据基本实现结构化管理。同时,400余名数智工程师通过认证,成为钢铁制造与AI技术融合的“翻译官”。

2024年8月,“高炉大模型”在宝钢股份宝山基地4号高炉正式投运,标志着大模型技术在钢铁长流程核心工艺环节的首次落地应用。这一突破意味着人工智能大模型技术首次用于解析高炉这一复杂“黑箱”工艺,推动智能算法进入钢铁制造核心流程。该项目投运以来,已在宝山基地4号高炉稳定运行10个月,展现出卓越的实际效果:预测命中率与控制采纳率均超过90%,铁水温度和硫磺合格率稳定维持在90%以上;每吨铁水可节约燃料2公斤,实现了显著的节能减排效果。

刚刚过去的8月,高炉大模型又在宝山基地3号炉成功覆盖投运,宝山基地2号炉、梅山基地4号炉也在加紧覆盖实施。

面对近8000万吨年产销规模的协同管理挑战,宝钢股份明确2025年算力与场景拓展目标:计划进一步扩大算力中心规模,建设10余个专业语料库,开发100多个工业智能体,并推动300个以上AI应用场景在全业务链落地。

作为长流程重工业代表,宝钢股份通过人工智能技术的深度应用,正在重新定义钢铁制造的边界和可能性。

绿动:

一项冶金领域的低碳实验

随着宝钢股份公司体量的不断扩大,社会责任的建设也愈发重要。

作为国内率先系统性披露环境信息的钢铁企业,宝钢股份早在2003年,就开始对外发布环境经营报告,随后升级为基于ESG的可持续发展报告,一以贯之地展现实践成果,兑现庄严承诺。

近三年,宝钢股份通过实施节能低碳技改项目,技术节能量达到103.7万吨标准煤,吨钢综合能耗较基准年相比降低4.8%;加速布局新能源产业,构建了“水、陆、空”全方位绿色能源体系,累计装机容量达419兆瓦,拥有全球规模最大的厂房屋顶光伏项目群;积极参与绿电交易,2024年交易绿电13.9亿千瓦时;宝山基地、青山基地、东山基地、梅山基地、山钢日照入选钢协“双碳最佳实践能效标杆示范企业”。

尘土飞扬的钢铁厂区已成历史,今天的宝钢股份是一片绿树成荫、鸟鸣不绝的生态园区,其中甚至记录了97种鸟类、18种兽类和13种两栖爬行类动物。宝钢股份积极开展植树造林活动,推进“无废细胞”“花园工厂”建设,推动绿色低碳转型高质量发展。

但对于一家钢企来说,自身的环保低碳只是绿色探索的一个起点。在低碳冶金领域,宝钢股份大有可为。2022年,宝钢股份制定了“双碳”行动方案和绿色低碳专项规划,增加了绿色低碳新维度,统领各项工作。简单来说,就是坚守“绿色产品+低碳智造”,致力于为社会提供更低排放、更高强度、更高耐蚀、更高效能的绿色低碳产品。

在技术创新方面,宝钢股份投资18.9亿元建设百万吨级氢基竖炉示范项目,这是我国首套自主集成的百万吨级氢基竖炉。2025年,净零碳汽车板产线全线贯通后,将形成180万吨/年净零碳汽车板、硅钢等高端板材生产能力。

此外,富氢碳循环高炉低碳冶炼技术研究,已完成第一、二阶段的工业试验,验证了富氢碳循环高炉工序减少15%碳排放的技术能力。公司还积极探索两大技术路径、六大子领域、十二个研发方向,包括HyCROF/ HyRESP等前沿技术。

秉持“绿色制造、制造绿色”的理念,宝钢股份大力开发以高强钢、高耐腐蚀钢等高效钢材为代表的“绿色产品”。公司打造“2+2+N”战略产品族群,包括汽车板、硅钢、优特长材、厚板等核心产品。

这些绿色产品广泛应用于新能源汽车、电力生产及输配、能源开采及输送、智能家居制造等领域,进一步提升了中国绿色低碳产业链竞争力,实现了社会责任与市场需求的共振。

(内容源自《解放日报》)