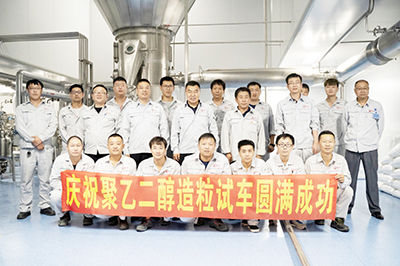

本报讯 7月30日,在奥克药辅新建的造粒车间,随着聚乙二醇造粒最后一次测试的顺利完成,造粒试车圆满成功,标志着药辅公司投资建设的国内首套年产8000吨聚乙二醇造粒装置和按照原料药GMP规范建设的洁净车间投入使用。

本报讯 7月30日,在奥克药辅新建的造粒车间,随着聚乙二醇造粒最后一次测试的顺利完成,造粒试车圆满成功,标志着药辅公司投资建设的国内首套年产8000吨聚乙二醇造粒装置和按照原料药GMP规范建设的洁净车间投入使用。

聚乙二醇作为奥克药辅的主要产品,一直沿用国内普遍使用的切片-粉碎成型工艺,但存在自动化程度不高、粉尘大、产品流动性差导致的客户使用不便等问题。为了解决以上问题,药辅公司自2014年以来一直与国内外的相关设备厂家沟通交流,力求合作开发出国内首套聚乙二醇喷雾冷凝造粒装置,由于国外的设备厂家报价极高,反复筛选考虑,最后确定与国内一家具有多年相关设备经验的厂家进行合作。合作双方结合聚乙二醇的物料特性,进行详尽的化工机械设备模拟计算,讨论确定了聚乙二醇喷雾冷凝造粒成套设备的设计和制作方案。2018年9月,药辅公司开工建设聚乙二醇造粒车间,2019年7月,造粒设备厂家入厂开始配套安装,原定2020年3月进行试车,由于突发的新冠肺炎疫情导致试车推迟到6月。在第一次试车过程中,由于是首套设备,设备设计时考虑不周的缺陷在实际使用条件下暴露出来,经过近一个月的整改完善,7月第二次试车时,成套装置已能按照设计条件运行,工艺参数及产品指标全部达到设计值。从试车结果来看,本套装置为国内首套、世界一流。

目前,国外聚乙二醇4000原料药采用造粒成型工艺,2019年,奥克药辅成为国内首家聚乙二醇4000原料药关联审批通过的厂家。聚乙二醇造粒装置和GMP洁净车间的投入使用将会进一步增强药辅公司的产品市场竞争力,同时也为聚乙二醇市场应用新领域的拓展提供了重要技术支撑。近期,药辅公司将开展原料药CEP认证工作,开拓国外市场,形成公司的国际竞争力和影响力。 (奥克药辅 陈杨英)