【编者按】

为进一步贯彻落实习近平总书记考察调研宝武重要讲话精神,宝武提出关于“三降两增”的总体工作要求(“三降两增”即增产增收降本、经济采购降本、节能降耗降本,卓越精品增效、联合并购和专业化整合增效),强调这是全集团各个业务板块、各家子公司实现全年稳增长目标的重点工作方向,是我们响应党中央和国务院国资委号召推进稳增长非常重要的方面,全集团要把“三降两增”的各项工作作为阶段性的稳增长措施加速推进。集团公司要求各单位,要全力以赴,常态化、体系化推进“三降两增”,全面对标找差,持续提升效率效益,建立宝武长期持久的竞争优势,加快推动企业高质量发展。

为快速落地落实集团公司关于推进“三降两增”重要工作的要求,营造干事创业氛围,掀起降本增效热潮,宝武融媒体中心开辟“全力推进‘三降两增’持续提升效率效益”专栏,通过干部员工访谈,重点举措、典型案例的报道等方式,宣传各单位在“三降两增”方面的努力和探索。“干、快干、快快干”,让我们以只争朝夕的奋进姿态,扎实推进“三降两增”的各项举措,助力宝武创建世界一流伟大企业!

太钢型材厂:

从“干了算”到“算着干”

“这次来的管坯原料,我自己一算,发现余量是比较大的,完全可以把余量再往下减一减。”太钢型材厂径锻作业区丁班前工序班长张利军告诉记者。像张利军这样的事例在型材厂已不是个例。全厂上下,从技术员到职工,把“干了算”变成“算着干”,甚至于是干的当中再算,边算边干,已经成为了型材厂的常态,目的就是提高成材率、提高吨钢效益。

型材厂是太钢主要的特钢生产厂,产品质量、交货周期深受客户好评,但受全线生产成本影响,盈利水平欠佳是部分产品的一个痛点。

双相钢是太钢的一个知名产品,但是双相钢的型材却鲜有耳闻。为什么呢?“我们双相钢的型材产品,有很多成功的高端应用案例。合同量却一直不饱和,主要源于我们全线的生产工艺导致成本居高,在市场上没有竞争力。”型材厂总工程师许立伟告诉记者,“我们在公司各部门、钢厂、技术中心的大力支持下,下定决心要把上工序模铸工艺的钢锭更好地应用起来,提高成材率降低成本,让这些好产品能够在市场上全面铺开,同时我们也能提高吨钢利润,实现双赢。”

今年以来,通过系统分析和改进,以及多次生产试验和工艺调整,在保证成分要求和产品质量的前提下,双相钢产品的全线制造成本大幅降低了,有效提高了产品的市场竞争力。

2022年,型材厂聚焦产品经营,精准算账,充分发挥“双经理”平台作用,视角上升看问题、行动下沉解难题,产品成本竞争力取得了新突破。

锭型帽容比是衡量型材产品成材率的关键指标之一。型材厂在向优秀民营同行开展生产成本对标后,同炼钢一厂、技术中心一起锁定目标,将降低模铸锭型帽容比和提升钢

锭利用率作为保证成材率的最重要抓手。他们从交货产品规格和生产工艺过程倒推,科学计算出不同产品钢锭原料的最佳重量和锭模的最佳规格。2021年底,首个7.5吨新锭型一经使用便取得了成材率提升3%的明显效果。年初至今,9.1吨、6.2吨、3.1吨新锭型先后投用,累计试验73炉钢。试验过程中,技术人员逐炉现场跟踪,有效解决了钢锭内部质量波动等问题,不同产品的综合成材率提升幅度达到3%至9%。

模铸工艺成材率的提高,也同时倒逼了型材厂各工序极致效率的提升。与此同时,该厂的连铸工艺也发生了巨大的变化。

车轴钢是太钢的又一知名产品,国内市场占有率第一,但是吨钢利润却不是第一。成材率一直是制约吨钢利润的关键点。型材厂还是从锭坯上做文章,在原料单重上实现了突破。他们也采用了干前算的方法,把吨钢利润的差距缩小了一大块,目前在做进一步的优化,争取把吨钢利润与竞争对手持平、甚至超越对手。

当前,型材厂在精准控制轧制、锻造操作的基础上,根据产品特性,持续在冷线加工环节优化工艺。在300系不锈钢表面处理过程中,他们创新性地开展修磨代替剥皮。通过不断实验、不断固化操作方法,产品表面加工质量逐步提升到合同要求粗糙度,减少剥皮损耗,实现了产品综合成材率提升3.5%。

在系列措施的保障下,太钢型材产品的成本优势逐渐显现,4月份,全厂合同订单较前期提升了36.9%。型材厂党委书记、厂长郭光宇表示:下一阶段,型材厂将继续充分发挥协同联动作用,不断扩大新锭模使用比例和使用范围,将炼钢成本优化的经验推广至其它品种,持续提升产品成本竞争力,快速在超越自我的基础上跑赢大盘,为太钢建成全球最具竞争力的不锈钢全产业链企业发挥型材力量。

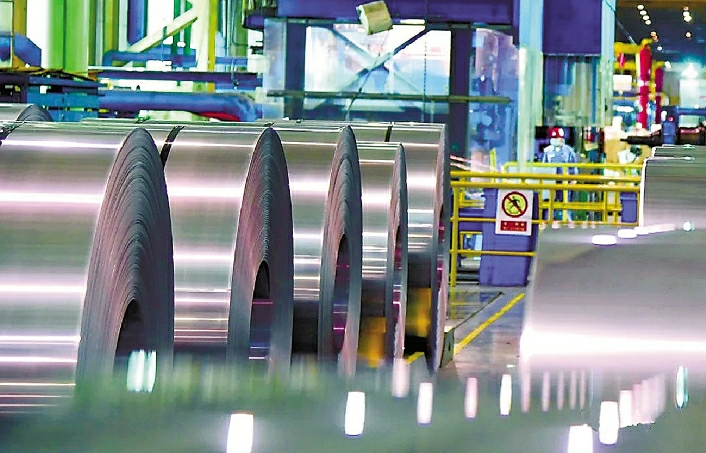

太钢不锈冷轧厂:

跳出自家“一亩三分地”

见到不锈冷轧厂窄幅成酸作业区主管韩佳明时,他的脸上流露出喜悦与自豪之情。回想起一个多月之前,他说,头发都一把一把地掉。

今年3月份,天然气价格暴涨。而这之前,年初出现的外购电价上涨,已经让他们感到了不小的压力。怎么办?落实公司算账生产、产品经营的要求,厂里给窄幅成酸作业区提出,优化排产强化极致效率,节能降耗提升吨钢效益。

一直以来,窄幅成酸作业区的定位是生产专业化小品种、高端产品,工艺及质量要求严格近乎于苛刻。在以前,为保证用户满意度,机组专业化过程中有时会牺牲一些效率,由此带来能耗成本增加。

既要保证产品质量,又要强化极致效率,难度之大,可想而知。经过厂领导及全厂相关部门一次次讨论,一稿稿完善方案,一件看似不可能的事,在短时间内正式落地。周密策划、大胆实施,3月份1号冷线在品种比原设计大幅优化的基础上,生产效率创历史最高水平,吨钢成本实现该生产线近年来最优。

韩佳明说,我们算账生产,从以前的粗放算、大致算,变成了现在的仔细算、认真算,主要是围绕产品经营、确保用户满意、提升效益效率算。下一步,我们要快速把评价指标更侧重于产品经营,让市场指导我们的工作。

在不锈冷轧厂,窄幅成酸作业区的这个变化只是该厂的一个缩影。目前,该厂已经成立了五个专班,以算账和找差为抓手,强化产品经营、提高吨钢效益。

什么是产品经营?不锈冷轧厂综合管理室主任徐玮举了一个非常典型的例子。他说,我们以前关注点主要集中在效率及成本上。公司提出产品经营的理念后,我们需要关注的是一、两万元的全过程,也就是关注全工序,而不仅仅是冷轧这一个工序。跳出自己的“一亩三分地”后,不锈冷轧厂找到了自己的方向。

443超纯铁素体不锈钢,是太钢的优势品种,市场占有率很高。不锈冷轧厂发现,443产品的吨钢效益还大有文章可做。他们主动联系技术中心研讨改进工艺方案,协调上工序实现工艺优化。同时,在生产工艺路线、检验标准联动等方面优化与各部门协同,以成材率为切入点,迅速集结、迅速实施,边算边改。目前该钢种盈利能力已明显提升。

享受到成果的同时,技术中心邹勇告诉记者:工艺调整后,还是非常担心出现批量质量问题。我们同炼钢二厂、热连轧厂和不锈冷轧厂技术人员紧紧跟踪生产,从小批量试验开始,逐渐扩大试验批量,这次改进也让我对我们的工艺执行能力更有信心了。

炼钢二厂的技术人员在这次改进中,也从小批量开始试验,同时追求更加精准的控制工艺,再逐步批量扩大,最终完成了预期目标。

不锈冷轧厂的快速反应给记者留下了深刻印象。今年3月份为了应对天然气价格暴涨,他们组织精兵强将,把握市场脉搏,在3天之内对4条生产线进行了焦炉煤气与天然气置换,包括气源切换、模型优化及生产调试。不锈冷轧厂设备能源室主任工程师赵慧涛感慨地说,这放在以前完全不可想象。这些都源于全厂整个关注点的变化。以前,我们关注的是能源主要消耗量,而在极致能效思想的引领下,我们更多关注的是能源结构的优化调整和能源利用效率的提升,通过极致能效实现吨钢效益提升。

尝到甜头的不锈冷轧厂,目前发起了新的总攻号———“吨钢效益提升行动计划”出台。该厂党委书记、厂长赵晋雷表示,迅速落实太钢“吨钢效益对标找差专项行动”要求,快速转变思维方式和工作方式,牢固树立市场思维、对标思维、科学思维,不锈冷轧厂要拿出十二分的勇气和魄力,对真标、找真差,咬定短板不放松,不破问题终不还。

(图片由太钢提供)