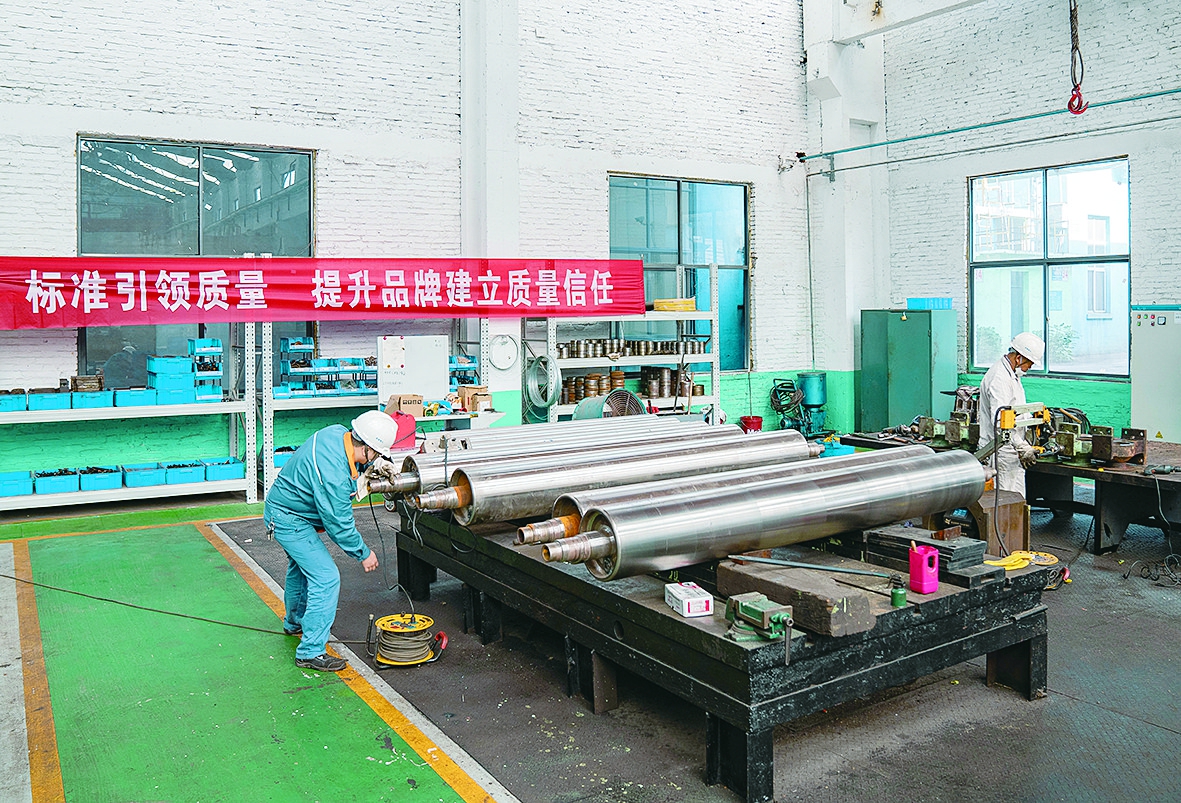

近期,马钢表面喷涂工厂喷焊辊生产车间内,一派热火朝天的繁忙景象。工人们干劲十足,作业台上喷焊辊依次排开,场内运输叉车来回穿梭,各类机器运转声汇成了一首铿锵有力的生产进行曲。这是喷涂工厂为提高喷焊辊产品生产作业效率,实施专业产品工序整合精益管理带来的变化。

喷涂工厂生产的喷焊辊主要用在热轧生产线精轧出口至卷取段,对热轧板带起冷却及输送作用。喷焊辊在表面产品中占比约15%,平均每年生产600多支,产值约一千多万元,在生产过程中对质量和效率要求较高。

喷焊辊生产工序多且繁杂,需经过辊件粗加工、喷焊预热、喷粉重熔、保温缓冷、轴头焊接、精加工、动平衡配重、镗床加工、装配检验、包装等,这些工序设备在整合前是分布在不同的5个厂房,厂房环境设施大多陈旧,且厂房间距离较远,需转运7次方可见成品,这对于成本、效率和质量控制都非常不利。为了实现精益管理,节约转运成本,公司经过近一年的前期调研,对生产工序与厂房布局进行多次设计调整。按照生产流程统一规划后,将除喷焊预热、喷粉重熔、保温缓冷之外的加工和装配工序集中布置于新厂房中,实现喷焊辊生产流水线作业,减少转运次数,便于监控产品质量,提高喷焊辊生产效率。“为保证喷焊产品质量,每一道工序我都全身心盯着,以前如果出现异常情况,还需要五个厂房来回穿梭,寻找问题根源。现在的厂房明亮,设施齐全,不用东奔西走,干起活来轻松多了。”喷涂工厂喷焊专项工程师郭亚东高兴地说。

马钢表面积极推行精益管理理念,开展现场6S专业化管理,物品分门别类摆放,生产过程井然有序,改善了喷焊辊生产现场整体作业环境。公司将持续努力,积极探索基础管理新思路。(严 珏)